Pro proces ohýbáníohraňovací lis Kvalita ohýbání závisí hlavně na dvou důležitých parametrech: úhlu ohybu a velikosti. Při ohýbání plechu je třeba věnovat pozornost následujícím aspektům, abychom zajistili správnou velikost a úhel ohybu.

(1) Horní adnoNože forem nejsou soustředné, což vede k chybám v rozměrech ohýbání. Před ohýbáním je třeba horní a dolní nůž forem seřídit do středu.

(2) Po pohybu zadní zarážky doleva a doprava se může změnit relativní poloha plechu a spodní matrice, což ovlivní velikost ohybu. Před ohýbáním je nutné znovu změřit vzdálenost polohy zarážky.

(3) Nedostatečná rovnoběžnost mezi obrobkem a spodní formou způsobí odraz ohybu a ovlivní úhel ohybu. Rovnoběžnost je třeba před ohýbáním změřit a upravit.

(4) Pokud je primární úhel ohybu nedostatečný, bude ovlivněn i sekundární ohyb. Hromadění chyb ohybu povede ke zvětšení rozměrových a úhlových chyb tvarovaného obrobku. Proto je obzvláště důležité zajistit přesnost jednostranného ohybu.

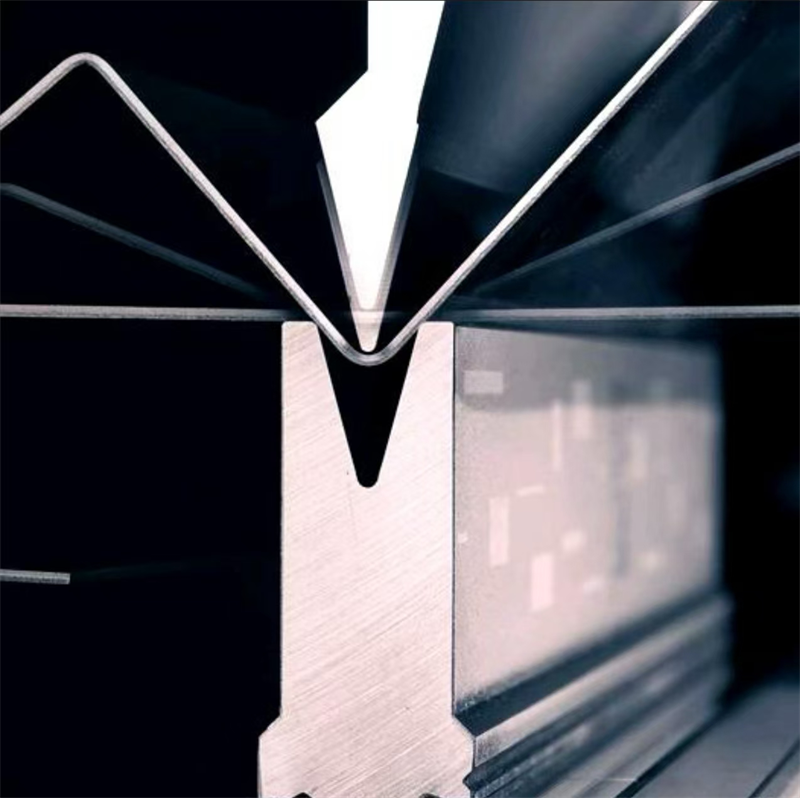

(5) Při ohýbánísohraňovací lisVelikost drážky ve tvaru V spodní formy je nepřímo úměrná ohybovému tlaku. Při zpracování plechů různých tlouštěk je nutné zvolit vhodnou drážku ve tvaru V spodní formy podle předpisů, obvykle 6 až 8krát větší než je tloušťka plechu. Vhodnější.

(6) Když je obrobek po vytvoření drážky ve tvaru V ohýbán na ohýbacím stroji, ujistěte se, že okraj horní formy, spodní okraj drážky ve tvaru V obrobku a spodní okraj drážky ve tvaru V spodní formy jsou ve stejné svislé rovině.

(7) Při ohýbání drážkovaného obrobku by měl být úhel horního závitořezného nástroje nastaven na přibližně 84°, aby se zabránilo sevření nástroje.

(8)Při zpracování jednoho konce ohraňovací lisstroj, tj. zatížení z jedné strany, bude ovlivněn ohybový tlak a je to také druh poškození obráběcího stroje, což je výslovně zakázáno. Při montáži formy by měla být střední část obráběcího stroje vždy namáhána.

Pokud máte jakékoli pochybnosti o procesu ohýbáníohraňovací lisstroj, můžete kdykoli kontaktovat MACRO. Můžeme vám poskytnout pokyny na místě nebo video návod k dosažení nejlepšího ohýbacího efektu a efektivity vašeho procesu ohýbání. Vítejte na konzultaciMAKROkdykoli.

Čas zveřejnění: 19. prosince 2024